Компания Delcam на выставке «Металлообработка-2013»

С 27 по 31 мая 2013 года в Москве на территории ВЦ «Экспоцентр» на Красной Пресне прошла 14-я международная специализированная выставка «Оборудование, приборы и инструменты для металлообрабатывающей промышленности». На выставке «Металлообработка-2013» компания Delcam (www.delcam.ru) представила комплексные программные решения своего подразделения Delcam Advanced Manufacturing Solution, предназначенные для выполнения сложных производственных задач в различных отраслях промышленности.

Компания Delcam была основана в 1977 году в Кембриджском университете. Согласно ежегодным отчетам независимой аналитической компании CIMdata, Delcam уже двенадцатый год подряд сохраняет позицию ведущего в мире специализированного поставщика CAMсистем и сопутствующих услуг. Постоянный рост компании Delcam обусловлен успехом ее программного обеспечения семейства Power Solution, которое включает серию лучших в своем классе решений.

Delcam предлагает своим заказчикам полный спектр программных CAD/CAM/CAIрешений, охватывающий все стадии производства изделий и сложной технологической оснастки, начиная с 3Dмоделирования, разработки управляющих программ для станков с ЧПУ, и заканчивая контролем точности изготовления продукции.

Для 3Dмоделирования сложных изделий и технологической оснастки компания Delcam предлагает PowerSHAPE Pro — простую в использовании универсальную CADсистему с широкими возможностями реверсивного инжиниринга, поверхностного и твердотельного проектирования. В PowerSHAPE Pro имеются средства каркасного моделирования, а также функции морфинга и наложения фасетных 3Dмоделей.

Программирование различных видов обработки было представлено на выставке четырьмя CAMсистемами, ориентированными на различные секторы рынка:

- PowerMILL — применяется для программирования сложных видов пятиосевой фрезерной обработки на станках с ЧПУ. PowerMILL имеет в своем арсенале широкий диапазон специализированных стратегий фрезерования и является лидирующей CAMсистемой для инструментального производства по эффективности и скорости генерации управляющих программ;

- FeatureCAM — исключительно простая в применении CAMсистема для программирования токарной, фрезерной, токарнофрезерной и электроэрозионной обработки. Имеет возможность автоматического распознавания типовых конструктивнотехнологических обрабатываемых элементов для фрезерной обработки. Содержит обширную встроенную базу знаний, позволяющую автоматически назначать режимы обработки и выбирать режущий инструмент;

- PartMaker — специализированная CAMсистема, предназначенная для подготовки эффективных управляющих программ для многозадачных токарнофрезерных центров и автоматов продольного точения (Swisstype). Позволяет синхронизировать одновременную обработку детали несколькими инструментами в шпинделе и противошпинделе, за счет чего достигается высокая производительность станка с ЧПУ;

- ArtCAM — гибкая CAD/CAMсистема, предназначенная для 3Dмоделирования и изготовления предметов и украшений с рельефными изображениями: табличек, вывесок, медальонов и т.п.

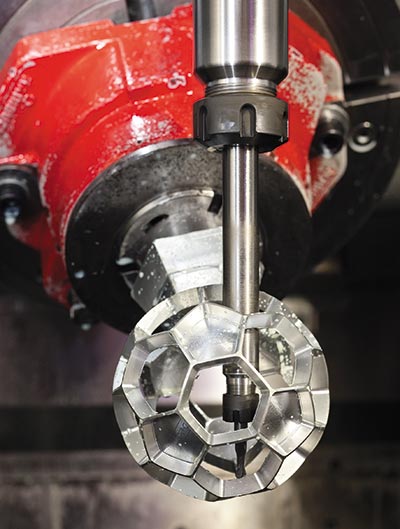

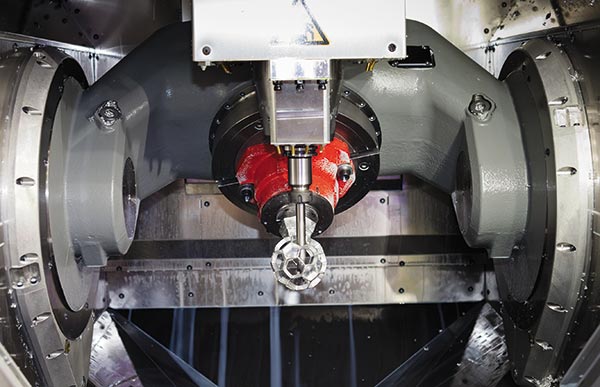

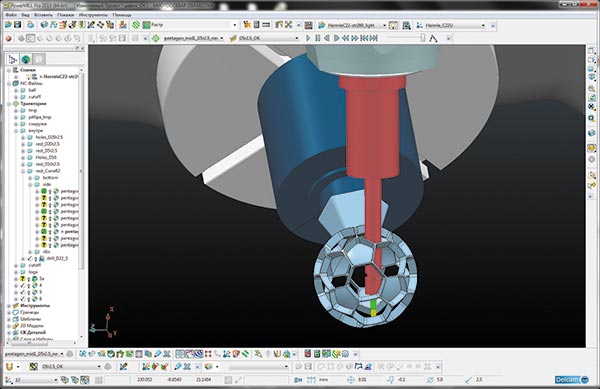

Основное внимание на выставке «Металлообработка2013» компания Delcam уделила своему флагманскому продукту — CAMсистеме PowerMILL, которая получила широкое признание не только благодаря высокой эффективности разработанных в ней управляющих программ, но их исключительной надежности. Специалисты компании Delcam совместно со своими российскими бизнеспартнерами — поставщиками станков и инструмента — представили на выставке несколько проектов, хорошо раскрывающих производственный потенциал CAMсистемы PowerMILL и современных пятиосевых станков с ЧПУ. За выполнением одного из таких проектов посетители выставки могли воочию проследить на расположенном по соседству с Delcam стенде компании HERMLE, являющейся известным производителем станков с ЧПУ. На пятиосевом станке C22U из цельной алюминиевой заготовки цилиндрической формы за один технологический установ изготавливался бизнессувенир, представляющий собой пустотелый усеченный икосаэдр (рис. 13). Применение пятиосевой фрезерной обработки позволило успешно изготовить деталь с труднодоступными зонами без зарезов и столкновений.

Рис. 1. Обработка детали сложной формы на пятиосевом станке HERMLE-C22U

Рис. 2. Деталь сразу после фрезерной обработки перед полировкой (на фото видны капли СОЖ и заусенцы)

Рис. 3. Технический директор московского представительства Delcam Александр Рагулин демонстрирует готовое изделие, изготовленное при помощи разработанных им в CAM-системе PowerMILL управляющих программ

Еще один интересный проект, также выполненный из цельной алюминиевой заготовки, представлял собой цилиндрический «стакан» с сотовыми стенками (рис. 4). Кроме того, специалисты Delcam продемонстрировали возможность изготовления зубчатых колес при помощи пятиосевой обработки (рис. 5). Отметим, что PowerMILL имеет специальные модули для обработки турбинных лопаток, моноколес и импеллеров. С точки зрения программирования ЧПУобработки, моноколеса и зубчатые колеса практически идентичны, что позволяет расширить область применения CAMсистемы.

Рис. 4. Тестовая деталь, демонстрирующая возможности CAM-системы PowerMILL

Рис. 5. Коническое зубчатое колесо, изготовленное на универсальном пятиосевом фрезерном станке с ЧПУ

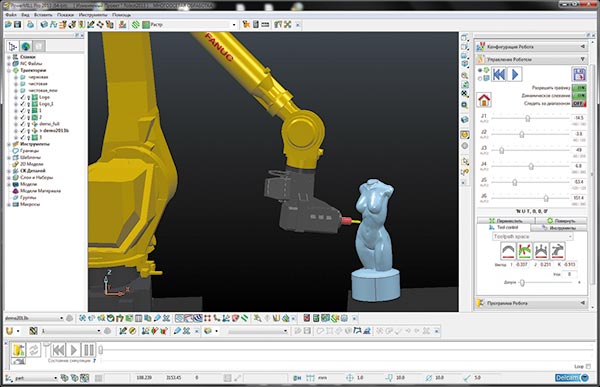

В настоящее время во всем мире получает все более широкое распространение обработка при помощи промышленных роботов. Для этого компания Delcam предлагает заказчикам полностью интегрированный в PowerMILL модуль Robot Interface, позволяющий эффективно программировать фрезерную обработку с использованием промышленных роботов различных кинематических схем с установленными на них шпиндельными головками. Благодаря своей конструкции и кинематической схеме, состоящей из нескольких подвижных звеньев, промышленные роботы обладают относительно низкой жесткостью, что сильно ограничивает их применение при обработке металлических сплавов. Этот недостаток можно отчасти компенсировать при помощи адаптивной механообработки. Над этим работает возглавляемый компанией Delcam европейский консорциум COMET (www.cometproject.eu), объединяющий 13 производителей из восьми стран и софинансируемый Европейской комиссией в рамках Европейского плана восстановления экономики. Поскольку промышленные роботы значительно выигрывают у многоосевых станков с ЧПУ по стоимости и обладают при этом более высокой функциональной гибкостью, в предстоящем процессе модернизации европейской промышленности они рассматриваются как один из главных кандидатов на роль универсальной производственной ячейки. На выставке «Металлообработка2013» компания Delcam на своем стенде продемонстрировала пятиосевое фрезерование скульптуры из модельного пластика при помощи промышленного робота FANUC с установленной на него шпиндельной головкой (рис. 6).

Рис. 6. CAM-система PowerMILL имеет интегрированное приложение для эффективного программирования механообработки

при помощи промышленных роботов

Для распространения результатов работы и популяризации своей деятельности участники проекта COMET регулярно проводят в Европе практические семинары. В апреле этого года Delcam провела в г.Ливерпуле (Великобритания) уже второе по счету мероприятие CNC Robotics, на котором партнеры по проекту поделились перед широкой аудиторией, среди которой присутствовали и журналисты из отраслевых изданий, достигнутыми результатами. На семинаре прозвучали доклады специалистов фирм Gizelis Robotics, Nikon Metrology и SIR, касающиеся их опыта построения и эксплуатации универсальных производственных ячеек на основе промышленных роботов. Особое внимание было уделено вопросам офлайнпрограммирования роботовманипуляторов и динамической компенсации погрешности обработки, возникающих изза пружинения роботов при многоосевой механообработке. Во время практической части семинара один из участников консорциума COMET — фирма TEKS — продемонстрировала механообработку детали сложной формы при помощи современного робота. На семинаре присутствовали инженерыпроектировщики из ведущих фирмпроизводителей промышленных роботов — KUKA, Kawasaki и FANUC, что позволило участникам совместно выработать конкретные практические рекомендации по дальнейшему пути развития проекта COMET и роботостроительной отрасли.

Рис. 7. Специально для выставки «Металлообработка-2013» компания Delcam заказала и построила самый большой стенд за всю многолетнюю историю своего участия в этой российской выставке

На стенде компании Delcam (рис. 7) также были представлены различные контактные, оптические и лазерные средства контроля точности изготовления изделий с использованием CAIсистемы PowerINSPECT, позволяющей сравнивать результаты фактических замеров с теоретической CADмоделью (рис. 8). Применение прецизионных контактных измерительных датчиков фирмы Renishaw и программы PowerINSPECT OMV позволяет выполнять измерения непосредственно на станке с ЧПУ: на этом основаны технологии адаптивной обработки и виртуального базирования, а также прогрессивные методы калибровки станков с ЧПУ.

На сегодняшний день CAD/CAM/CAIсистемы Delcam используют свыше 40 тыс. организаций более чем в 80 странах мира. Техническую поддержку и сопровождение ПО осуществляют 350 региональных представительств.

Рис. 8. CAI-система PowerINSPECT позволяет сравнить данные замеров с теоретической CAD-моделью

«По результатам прошлого года российский рынок CAD/CAM/CAIсистем был для компании Delcam одним из самых быстрорастущих в мире. В России, как и во многих других странах, Delcam побила собственные рекорды продаж прошлых лет — это стало возможным не только благодаря заключению новых выгодных контрактов с крупными заказчиками, но и продлению соглашений на обновление и техническую поддержку программного обеспечения. Пользователи CAD/CAM/CAIсистем семейства Power Solution высоко оценивают функциональные возможности и надежность этих постоянно развивающихся программных продуктов. Кроме того, наши региональные представительства, шесть из которых работают в России, и по одному в Украине и Беларуси, оказывают качественную техническую поддержку, что также высоко ценится заказчиками», — говорит директор компании Delcam plc Хью Хамфрис (Hugh Humphreys), который каждый год приезжает в конце весны в Москву для личного участия в выставке «Металлообработка».

«Мы считаем, что московская выставка “Металлообработка” является наиболее значимым ежегодным мероприятием для наших существующих и потенциальных заказчиков из России и стран СНГ. Чтобы громче заявить о достигнутых нами успехах, в этом году Delcam заказала большой стенд, который по площади больше прошлогоднего ровно в два раза. При участии бизнеспартнеров мы не только демонстрируем на стенде возможности программных решений Delcam, но и предлагаем нашим заказчикам прекрасную площадку для деловых встреч и обмена практическим опытом», — добавил гн Хамфрис.