Настоящее и будущее моделирования процессов обработки металлов давлением

Опыт применения компьютерного моделирования процессов ОМД

Перспективы развития на ближайшее будущее

Изменения, происходящие в машиностроительной индустрии

Компьютерное моделирование процессов обработки металлов давлением (ОМД) позволяет предсказывать заполняемость полостей штампа, потребную силу деформирования, энергию деформирования, возможность возникновения дефектов в заготовке. В настоящее время во всем мире наблюдается тенденция ко все более широкому внедрению технологий моделирования процессов ОМД в производственный процесс как крупных, так и средних предприятий.

Начало 80-х годов XX века можно считать временем первого внедрения компьютерного моделирования процессов ОМД в промышленность. Тогда несколько машиностроительных компаний США начали использовать программный пакет ALPID (Analysis of Large Plastic Incremental Deformation), разработанный ранее Баттельским мемориальным институтом при содействии ВВС США. Этот программный продукт имел множество технических проблем, таких как малая функциональность препроцессора и большие временные затраты на моделирование штамповки поковок даже простой формы. В частности, моделирование процесса штамповки диска турбины простейшей формы занимало несколько дней. Кроме того, в этот период пользователю приходилось несколько раз останавливать моделирование, чтобы внести некоторые необходимые поправки в исходные данные. Пакет ALPID позволял решать лишь двумерные задачи (2D), а именно — моделировать течение металла при штамповке осесимметричных (круглых) деталей. Трехмерное моделирование в то время казалось невозможным вследствие соответствующего уровня развития вычислительной техники, сложностей с генерацией сетки конечных элементов и т.д. Несмотря на все эти проблемы, ALPID показал весьма достойные результаты, позволяющие предприятиям-пользователям значительно экономить средства, необходимые для проведения экспериментальных исследований при разработке новых технологических процессов.

Итогом удачного опыта применения пакета ALPID было решение сотрудников Баттельского мемориального института, участвовавших в его разработке, создать новый программный продукт для моделирования процессов ОМД под названием DEFORM. В 1991 году они основали компанию Scientific Forming Technologies Corporation, SFTC (www.deform.com).

Шаг за шагом моделирование процессов ОМД стало важным элементом разработки технологического процесса. Сегодня более 80% крупных (250 и более сотрудников), более 75% средних (100-249 сотрудников) и более 50% мелких (50-99 сотрудников) машиностроительных компаний США используют моделирование процессов ОМД при разработке технологических процессов. Программный комплекс DEFORM на текущий момент является признанным лидеров в этой области.

Напомним, что компьютерное моделирование процессов ОМД используется для прогнозирования заполнения полости штампа, возникновения дефектов, определения потребной силы деформирования, энергии деформирования и т.д. Моделирование процессов ОМД базируется на том факте, что металл в штампе течет в направлении наименьшего сопротивления. Сила деформирования определяется в зависимости от размера заготовки, ее формы, трения и свойств материала. Кроме того, при помощи моделирования можно определить такие важные параметры заготовки, как накопленная деформация, напряжение, температура, направление волокна заготовки, возможность разрушения заготовки, износ инструмента.

Опыт применения компьютерного моделирования процессов ОМД

Опыт применения компьютерного моделирования процессов ОМД широко освещается в различных научных журналах и на научных конференциях. В настоящей статье рассматриваются наиболее типичные задачи, решаемые при помощи моделирования:

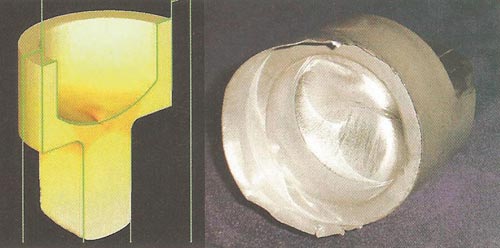

- Прогнозирование возникновения дефектов в заготовке. На рис. 1 (слева) представлен результат моделирования процесса прессования детали из алюминия в программном комплексе DEFORM 3D. Как хорошо видно на рисунке, на дне стакана образуется складка. Этот дефект был выявлен и в ходе заводских испытаний (рис. 1, справа).

Рис. 1. Прессование детали из алюминия моделировалось в программном комплексе DEFORM 3D

- Разработка новых технологических процессов. В условиях жесткой конкуренции современного рынка перед технологическими службами предприятий встает задача получения в сжатые сроки поковок сложной формы при жестких допусках на размеры и малой себестоимости.

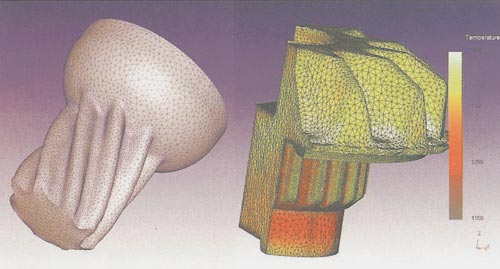

Еще десять лет назад косозубое зубчатое колесо получали механообработкой из круглой поковки или из прутка. Сегодня такие поковки можно получать путем холодного прессования или горячей объемной штамповки с зубьями, близкими по форме к окончательному виду. При разработке технологического процесса получения такого типа поковок методами ОМД широко применяется компьютерное моделирование в DEFORM 3D (рис. 2).

Рис. 2. Моделирование широко применяется при разработке технологических процессов холодного прессования зубчатых колес (слева) либо получения их методами горячей объемной штамповки

- Оптимизация существующей технологии. На рис. 3 представлены технологические переходы штамповки проушины баллона для сжатого воздуха. Этот процесс имел ряд недостатков, таких как быстрый износ инструмента, образование складок, трудности удаления заготовки из полости штампа. Вследствие этого на выходе получалось около 11% брака. Для минимизации всех нежелательных эффектов было предложено несколько различных вариантов незначительной модернизации процесса. Моделирование этих вариантов (нагрев заготовки и последующая ее штамповка) проводилось при помощи программного комплекса DEFORM 3D.

Рис. 3. Благодаря моделированию процесса получения проушины баллона для сжатого воздуха процент брака удалось снизить с 11 до 3%

Моделирование позволило оценить влияние на конечный результат каждого из этих вариантов. В частности, было определено оптимальное количество ударов (с максимальной энергией) молота, необходимых для заполнения полости штампа. Кроме того, в процессе моделирования производилось незначительное варьирование геометрией инструмента, что позволило найти ее оптимальную форму. Также были даны рекомендации по оптимальной температуре нагрева заготовки с учетом времени ее транспортировки от печи к молоту. Таким образом, процент брака при производстве проушины был снижен до 3.

Рис. 4. Кованая балка моста до термообработки (белым) и после (желтым)

Как видно из вышеперечисленных примеров, на данный момент моделирование позволяет заглянуть в суть технологического процесса ОМД (оценить напряженно-деформированное состояние в заготовке), оптимизировать параметры процесса, но не разработать его за технолога. Таким образом, опыт технолога и его квалификация по-прежнему остаются важнейшими составляющими разработки технологического процесса, а моделирование лишь помогает ему подтвердить или опровергнуть свои идеи. Однако дальнейшее развитие средств оптимизации, скорее всего, приведет ко все большему вмешательству машины в процесс разработки технологического процесса.

Перспективы развития на ближайшее будущее

Моделирование технологических процессов продолжает свое дальнейшее развитие. Наиболее перспективными направлениями на сегодня являются следующие:

- Моделирование процессов термической обработки. Моделирование процессов термической обработки — гораздо более сложная задача, нежели моделирование процессов формоизменения. Это обусловлено более сложными процессами в материале заготовки, проходящими на микроструктурном уровне. На практике наиболее интересным для технолога представляется прогнозирование механических свойств заготовки и искривления ее формы. На рис. 4 представлен результат моделирования с помощью DEFORM HT3 термообработки кованой балки моста. Белый цвет соответствует форме балки до термообработки, желтый — после. В данном случае наибольшее изменение объема заготовки произошло при переходе материала из аустенита в мартенсит.

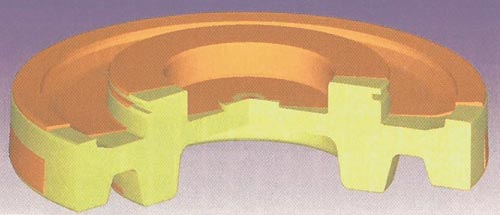

- Искажения при механической обработке. ОМД и термическая обработка ведут к возникновению в заготовке внутренних напряжений. Эти внутренние напряжения после снятия всех нагрузок вследствие искажения формы заготовки приходят в равновесие. При дальнейшей механической обработке с поверхности заготовки удаляется часть материала, и равновесие внутренних напряжений нарушается. Результатом этого также является искажение формы заготовки. На рис. 5 показан диск турбины, подвергнутый механической обработке после штамповки и термической обработки. Желтым цветом показан контур заготовки, закрепленной в зажимном устройстве после механической обработки. А после снятия заготовки из зажимного устройства вследствие действия неуравновешенных внутренних напряжений заготовка искривляется (контур заготовки после снятия ограничений показан оранжевым цветом). В настоящий момент DEFORM позволяет осуществлять лишь моделирование возникновения искажений при механической обработке осесимметричных заготовок. Работа по внедрению этой функции в DEFORM 3D продолжается.

Рис. 5. Контур заготовки после механической обработки до извлечения ее из зажимного устройства (желтым) и после (оранжевым)

- Оптимизация геометрии гравюры штампа. Работа над средствами оптимизации, позволяющими проектировать в полностью автоматическом режиме геометрию поверхности ручья штампа, ведется уже давно. На сегодня лучшим проектировщиком штамповой оснастки остается человек. Однако наработки, существующие уже сейчас, позволяют предположить, что уже в скором будущем этот процесс будет практически полностью автоматизирован.

Изменения, происходящие в машиностроительной индустрии

Внедрение компьютерного моделирования в производство сопровождалось серьезными изменениями в подходе к разработке технологических процессов. Двадцать пять лет назад очень немногие технологи пользовались такими понятиями, как напряжение текучести, интенсивность деформаций, интенсивность скоростей деформаций. При моделировании процессов ОМД эти показатели весьма существенны.

На данный момент вузы уже осознали важность моделирования процессов ОМД при разработке технологических процессов и в связи с этим уделяют данному вопросу все больше внимания. Моделирование процессов ОМД часто выделяется в отдельную дисциплину. Во-первых, это позволяет студентам лучше освоить теорию обработки металлов давлением — не только по рисункам и диаграммам из справочников, но и на основе расчетов и анализа результатов. Во-вторых, проведение лабораторных работ помогает студентам лучше понять специфику каждого технологического процесса обработки металлов, изучить его особенности и проблемы. В третьих, работа на компьютере для современных студентов намного привлекательнее работы в читальном зале библиотеки.

Немаловажным требованием к программному обеспечению для моделирования процессов ОМД является простота пользовательского интерфейса. Моделирование уже на протяжении 25 лет широко используется в различных НИИ и университетах во время научных исследований. Поэтому такие понятия, как размер элемента, условия сходимости, граничные условия и т.д., исследователям знакомы и понятны. Технологам же, работающим в условиях реального производства, часто необходимо разбираться с этими понятиями посредством интуиции, а также методом проб и ошибок. С этой целью компания SFTC выпустила в 2004 году модуль DEFORM F3, который максимально упрощает процесс ввода исходных данных для моделирования.

Моделирование процессов ОМД находит все более широкое применение на российских промышленных предприятиях. Компания «ТЕСИС» (www.tesis.com.ru) является официальным представителем фирмы SFTCorporation в России с 1999 года. Сегодня пользователями DEFORM являются такие крупные промышленные предприятия России, как корпорация «ВСМПО-Ависма», ОАО «ТЯЖПРЕССМАШ», ОАО «Трубодеталь», ОАО «КУМЗ» и др. Компания «ТЕСИС» внедряет указанное программное обеспечение на металлургических и машиностроительных предприятиях, проводит обучение специалистов заказчика и оказывает услуги по технической поддержке пользователей.